Gedruckte Sensoren – eine Zukunftstechnologie

Druckbare, flexible Sensoren sind eine innovative Technologie, die in vielen Branchen aufgrund ihrer Flexibilität, Kosteneffizienz und Vielseitigkeit attraktiv ist. Diese innovativen, flexiblen Sensoren werden nicht mehr aufwendig gefertigt, sondern wie Tinte auf flexible Folien gedruckt. Das eröffnet faszinierende Möglichkeiten und birgt enormes Potenzial für verschiedenste Branchen. Die Einsatzmöglichkeiten von gedruckten Sensoren sind schier unbegrenzt. Von der Medizintechnik über die Automobilindustrie bis hin zur Umweltüberwachung und Industrieautomatisierung – gedruckte Sensoren revolutionieren bereits heute eine Vielzahl von Branchen.

Gedruckte Sensoren: Treiber für globale Trends und Innovationen

Gedruckte, flexible Sensoren sind eine wichtige Technologie, die große globale Trends wie die Digitalisierung, den demografischen Wandel und die Umstellung der Mobilität auf mehr Nachhaltigkeit aktiv unterstützen kann.

Gedruckte Sensoren sind Teil der gedruckten Elektronik und bieten mehrere Vorteile gegenüber herkömmlichen Halbleitersensoren. Sie sind kostengünstig, da ihre Herstellung weniger Material und Energie benötigt und skalierbar ist. Zudem sind sie – im Gegensatz zu üblichen Leiterbahnen – flexibel, da sie leicht, dünn und biegsam sind, was sie ideal für Anwendungen macht, die mit starren Sensoren nicht umsetzbar wären. Außerdem sind sie vielseitig einsetzbar, weil verschiedene Materialien und Drucktechniken verwendet werden können, um ihre Eigenschaften an spezifische Anforderungen anzupassen.

Forschung und Entwicklung im Bereich gedruckter Sensoren laufen weltweit auf Hochtouren. Universitäten, Forschungseinrichtungen wie die Fraunhofer Institute und Unternehmen investieren intensiv, um die Technologie voranzubringen und neue Anwendungen zu finden. Der Markt für druckbare, flexible Sensoren wächst rasant. Laut verschiedenen Marktforschungsberichten, wie zum Beispiel von Fortune Business Insights, wird er in den nächsten Jahren voraussichtlich mehrere Milliarden Dollar erreichen. Das Wachstum wird vor allem durch Anwendungen in der Gesundheitstechnologie, Automobilindustrie, im Umweltschutz, in Wearables und in der Industrieautomation angetrieben.

Aufbau und Herstellung von gedruckten Sensoren

Im Gegensatz zu herkömmlichen Sensoren, die aus einzelnen Komponenten bestehen, werden gedruckte Sensoren in dünnen Schichten auf flexible Substrate wie Folien, Papier oder Textilien oder auf Glas aufgebracht. Zunächst wird das Design des Sensors entwickelt, wobei die gewünschte Funktion, Empfindlichkeit und Selektivität berücksichtigt werden.

Die Auswahl der Materialien ist entscheidend für die Leistung des gedruckten Sensors. Leitfähige Tinten, die aus Metallen, Nanopartikeln oder leitfähigen Polymeren bestehen, werden für die Sensorelemente verwendet. Dielektrische Materialien werden für die Isolierung eingesetzt, während Substrate die mechanische Unterstützung bieten.

Verschiedene Druckverfahren für die elektrischen Schaltungen kommen dabei zum Einsatz. Diese Verfahren bieten unterschiedliche Vorteile hinsichtlich Auflösung, Geschwindigkeit und Materialkompatibilität. Die Wahl des Druckverfahrens hängt von der Größe, Komplexität und dem gewünschten Auflösungsvermögen des Sensors ab. Nach dem Drucken kann der Sensor durch zusätzliche Beschichtungen oder Behandlungen funktionalisiert werden, um seine Eigenschaften zu verbessern.

Sensoren im Druckverfahren

Siebdruck:

Eine Schablone (Siebdruckform) wird verwendet, um die leitfähige Tinte durch ein feinmaschiges Sieb auf das Substrat zu drucken. Vorteile: Geeignet für dickere, robustere Schichten und großflächige Anwendungen.

Inkjet-Druck:

Winzige Tropfen leitfähiger Tinte werden präzise auf das Substrat gesprüht. Vorteile: Hohe Auflösung und Flexibilität, ideal für feine Strukturen und maßgeschneiderte Designs.

Flexodruck:

Eine flexible Druckplatte überträgt die Tinte auf das Substrat. Vorteile: Schnell und effizient für große Mengen, geeignet für kontinuierliche Produktionsprozesse.

Gravurdruck:

Eine gravierte Walze trägt die Tinte auf das Substrat auf. Vorteile: Hohe Auflösung und Detailtreue, ideal für feine und präzise Drucke.

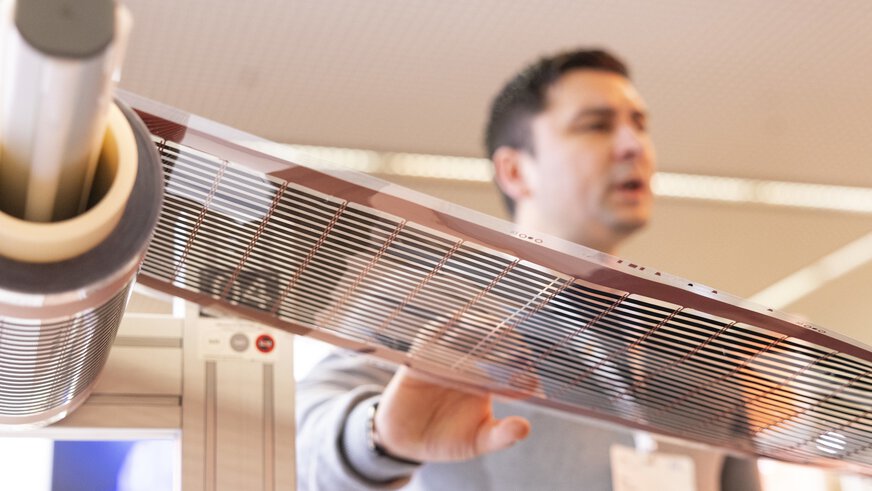

Rolle-zu-Rolle-Druck:

Kontinuierliches Fertigungsverfahren, bei dem flexible Materialien, wie Folien oder dünne Metallbahnen, von einer Rolle abgewickelt, bedruckt und auf eine andere Rolle aufgewickelt werden. Vorteile: Effizient für die Massenproduktion, geeignet für lange und flexible Substrate.

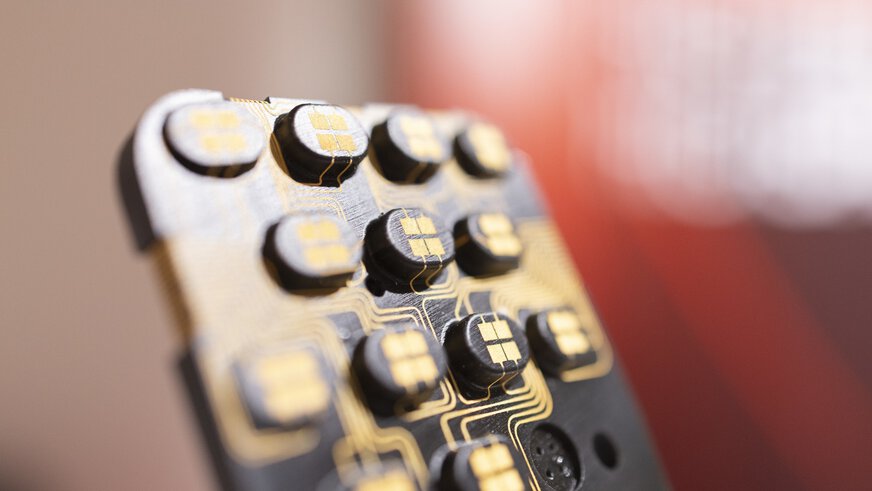

3D-Druck:

Schichtweiser Aufbau von Strukturen aus leitfähigen Materialien. Vorteile: Ermöglicht die Herstellung komplexer dreidimensionaler Strukturen.

Welche Sensortypen gibt es?

Gedruckte Sensoren kommen in einer Vielzahl von Typen, die für unterschiedliche Anwendungen und Messungen entwickelt wurden. Hier sind einige der gängigsten Arten:

- Drucksensoren: Überwachung von Druck in Reifen, Motoren und anderen industriellen Anwendungen, in tragbaren Geräten zur Überwachung z. B. des Blutdrucks

- Temperatursensoren: Messung von Temperaturen in Fahrzeugen, Lebensmitteln, Verpackungen und Gebäuden (Smart Homes), Überwachung von Körpertemperatur in Wearables,

- Biosensoren: Detektion von Biomolekülen wie Glukose, DNA und Proteinen für medizinische und diagnostische Anwendungen

- Chemische Sensoren: Erkennung von Gasen, Dämpfen und anderen Schadstoffen im Fahrzeuginnenraum, in der Umwelt und in industriellen Prozessen

- Feuchtigkeitssensoren: Überwachung der Luftfeuchtigkeit in Gebäuden, Klimaanlagen und anderen Umgebungen

- Kapazitive Sensoren: Messung der Veränderungen der Kapazität, oft verwendet zur Berührungserkennung in Touchscreens und in berührungsempfindlichen Bedienelementen.

Einsatzgebiete für gedruckte Sensoren

Gedruckte, flexible Sensoren spielen schon heutzutage eine wichtige Rolle. Immer mehr Anwenderbranchen – von Automotive über Erneuerbare Energien bis hin zur Medizin – nutzen diese als Schlüsseltechnologie, um ihre Produkte umweltfreundlicher und nachhaltiger zu gestalten. Die Vorteile wie Kosteneffizienz, Flexibilität, Vielseitigkeit und Miniaturisierung eröffnen viele Möglichkeiten für innovative Produkte und Anwendungen.

Die folgenden Applikationen zeigen beispielhaft das Potenzial von gedruckten, flexiblen Sensoren:

Medizintechnik:

Überwachung von Vitalparametern wie Herzfrequenz, Blutdruck und Körpertemperatur. Gedruckte Sensoren ermöglichen auch tragbare medizinische Geräte, die kontinuierlich Daten sammeln, wie z.B. Smart Patches, die auf die Haut geklebt werden, um physiologische Daten zu sammeln und zu analysieren.

Automobilindustrie:

Überwachung von Temperatur, Druck, Feuchtigkeit und Luftqualität im Fahrzeuginnenraum sowie Sitzbelegung und anderen wichtigen Parametern in Fahrzeugen.

Umweltüberwachung:

Erkennung von Schadstoffen in Luft, Wasser und Boden.

Wearables:

Integration in Kleidung zur Überwachung von Körperfunktionen, Fitness-Tracking und Gesundheitsüberwachung. Gedruckte Sensoren ermöglichen auch die Entwicklung intelligenter Textilien.

Industrie:

Überwachung von Maschinen und Produktionsprozessen. Gedruckte Sensoren helfen, die Effizienz zu steigern und Ausfallzeiten zu reduzieren.

Konsumgüter:

Verwendung in intelligenten Verpackungen zur Überwachung der Frische von Lebensmitteln oder des Zustands empfindlicher Produkte. Sie finden auch Anwendung in Haushaltsgeräten und Unterhaltungselektronik.

Smart Homes:

Integration in Haushaltsgeräte zur Überwachung und Steuerung von Umweltbedingungen wie Temperatur und Luftfeuchtigkeit. Sie tragen zur Schaffung intelligenter und vernetzter Wohnumgebungen bei.

Logistik und Transport:

Überwachung von Bedingungen während des Transports empfindlicher Güter, wie Temperatur und Feuchtigkeit, um sicherzustellen, dass Produkte unbeschädigt ankommen.

Batteriemanagement:

Überwachung von Lade- und Entladezyklen sowie der Temperatur in Batteriesystemen.

Welche Vorteile bieten gedruckte Sensoren?

Kostengünstig: Die Herstellungsprozesse sind skalierbar und erfordern weniger Material und Energie, was die Kosten senkt. Dies macht diese Sensoren besonders attraktiv für Massenprodukte und Anwendungen in preissensiblen Bereichen.

Flexibilität: Die Bauteile sind leicht, dünn und biegsam, wodurch sie sich für eine Vielzahl von Anwendungen eignen, die mit starren Leiterplatten nicht realisierbar sind. Sie können auf Folien, Papier, Textilien und sogar auf gekrümmten Oberflächen aufgebracht werden.

Vielseitigkeit: Verschiedene Materialien und Druckverfahren ermöglichen die Anpassung der Eigenschaften der PE-Bauteile an spezifische Anforderungen. So können beispielsweise leitfähige, resistive, optische oder sensorische Eigenschaften realisiert werden.

Miniaturisierung: Durch die Drucktechnologie können gedruckte Sensoren in sehr kleinen Abmessungen hergestellt werden, was neue Anwendungen in Bereichen wie der Mikrofluidik oder der Biomedizin ermöglicht.

Nachhaltigkeit: Die Sensoren können aus recycelten Materialien hergestellt werden, die energieeffiziente Produktion und die lange Lebensdauer der Bauteile tragen ebenfalls zur Nachhaltigkeit bei.

Schnelle Prototypenentwicklung: Die Drucktechnologie ermöglicht eine schnelle und kostengünstige Herstellung von Prototypen, was die Entwicklungszeit neuer Produkte verkürzt.

Erweiterte Funktionalitäten: Mit gedruckten Sensoren ist die Integration von Elektronik in Objekte und Materialien möglich, die bisher nicht elektronisch funktionalisiert werden konnten. Dies eröffnet eine Vielzahl von Möglichkeiten für innovative Produkte und Anwendungen.

Gedruckte Sensoren » live auf der LOPEC erleben

Erfahren Sie alles über flexible, gedruckte Sensoren – von Aufbau und Prinzipien über Einsatzgebiete und Anwendungen auf der LOPEC vom 24.–26. Februar 2026 in München. Die LOPEC ist die führende internationale Fachmesse und Kongress für gedruckte Elektronik. Die Kombination von Fachmesse und Kongress bildet die Komplexität und Dynamik dieser jungen Industrie optimal ab und bietet einen hochkarätigen Treffpunkt für Hersteller, Verbraucherindustrien und Forschungsinstitute.

Der parallel stattfindende LOPEC Kongress ist die wichtigste Kommunikationsplattform im stark wachsenden Markt der flexiblen und gedruckten Elektronik und international führend. Die LOPEC bringt wichtige Akteure aus Industrie und Forschung zusammen und zeigt interessante Anwendungen, die viele Aspekte des täglichen Lebens verbessern und technologische Fortschritte ermöglichen.

Häufig gestellte Fragen zu gedruckten Sensoren

Durch die Kombination von fortschrittlichen Materialien und Drucktechniken bieten gedruckte Sensoren neue Möglichkeiten für die Überwachung, Steuerung und Interaktion in einer Vielzahl von Bereichen. Hier sind einige häufig gestellte Fragen (FAQs) zu gedruckten, flexiblen Sensoren:

Gedruckte Sensoren sind ein Bereich der gedruckten Elektronik, bei dem elektronische Bauteile mittels Drucktechniken hergestellt werden. Sie bestehen aus leitfähigen Tinten oder Pasten, die auf flexible Materialien wie Kunststoff, Papier oder Folie gedruckt werden. Diese Sensoren messen physikalische, chemische oder biologische Parameter, indem sie auf Veränderungen in der Umgebung mit elektrischen Signalen reagieren.

Die Herstellung gedruckter Sensoren ist günstiger als herkömmliche Halbleiter-Prozessschritte, da kostengünstige Materialien und Drucktechniken verwendet werden. Diese Sensoren können auf flexible Substrate wie Kunststoff oder Papier gedruckt werden, was sie ideal für Anwendungen macht, die Flexibilität erfordern, wie Wearables und tragbare Elektronik. Sie sind leichter als konventionelle Sensoren, was sie für tragbare Geräte und Anwendungen z. B. in der Luft- und Raumfahrt attraktiv macht.

Durch die verwendeten Drucktechniken ist die schnelle und kosteneffiziente Herstellung großer Stückzahlen von Sensoren möglich und sie können in verschiedenen Formen und Größen hergestellt werden, was eine hohe Anpassungsfähigkeit an spezifische Anwendungen erlaubt. Sie lassen sich auch leicht in bestehende elektronische Systeme und Geräte integrieren. Die Herstellung kann dabei mit umweltfreundlichen Materialien und Prozessen erfolgen, was zur Nachhaltigkeit beiträgt.

Der Markt für gedruckte flexible Sensoren wächst rasant und hat ein großes Potenzial. Laut verschiedenen Marktforschungsberichten wird erwartet, dass dieser Markt in den nächsten Jahren ein Volumen von mehreren Milliarden Dollar erreichen wird. Der Markt wird durch die steigende Nachfrage in verschiedenen Branchen angetrieben, darunter Medizintechnik, Automobilindustrie, Umweltüberwachung, Wearables und Industrieautomation.

Die Herstellung von gedruckten Sensoren erfolgt durch verschiedene Druckverfahren, die es ermöglichen, leitfähige Materialien auf flexible Substrate aufzubringen.

Die für gedruckte Sensoren verwendeten Materialien umfassen leitfähige Tinten, die oft aus Silber, Kupfer oder Kohlenstoffnanoröhrchen bestehen. Als Substrate kommen flexible Materialien wie Polyimid, Polyester, PET (Polyethylenterephthalat) oder Papier zum Einsatz.

Im Grunde genommen lässt sich der Prozess in vier einfache Schritte unterteilen:

- Design und Maskenerstellung: Zuerst wird der Sensor entworfen. Dabei legen Experten fest, wie er aussehen und funktionieren soll. Anschließend wird eine Druckschablone oder Druckdatei erstellt, die als Grundlage für den Druck dient.

- Drucken der leitfähigen Tinte: Mithilfe eines Druckverfahrens (z.B. Tintenstrahldruck, Siebdruck) wird die leitfähige Tinte auf ein Trägermaterial (z.B. Folie) aufgebracht. So entstehen die feinen Bahnen, die später die elektrischen Signale des Sensors leiten.

- Trocknung und Aushärtung: Damit die gedruckten Bahnen leitfähig bleiben, muss die Tinte getrocknet und gehärtet werden. Dies geschieht oft mithilfe von Hitze oder UV-Licht.

- Montage und Test: Der gedruckte Sensor wird in das Endprodukt integriert (z.B. ein Smartphone, ein Autoteil). Abschließend wird der Sensor auf seine Funktionstüchtigkeit getestet, um sicherzustellen, dass er korrekt arbeitet.